なぜ、多くの企業がIS-POLISHERを選ぶのか?

導入の決め手をご紹介します。

試料に負荷をかけない

従来

樹脂が削れる強さで研磨が必要。

高荷重による研磨で試料を傷める可能性も。

IS-POLISHER

試料だけ削るので、

低荷重で試料を傷めず研磨ができる。

人による仕上がりの差をなくす

研磨条件をメモリ可能だから、技術の共有が簡単。

技術者の育成なしでも誰もが簡単に研磨可能。

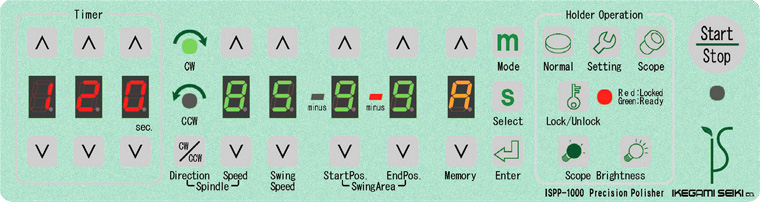

ISPP-1000

ISPP-1000

ISPP-3000

ISPP-3000

時間と消耗品を削減

時間を短縮

① ホルダ固定方式

包埋不要で硬化待ちゼロ。

硬化時間(半日〜1日)の短縮が可能になりました。

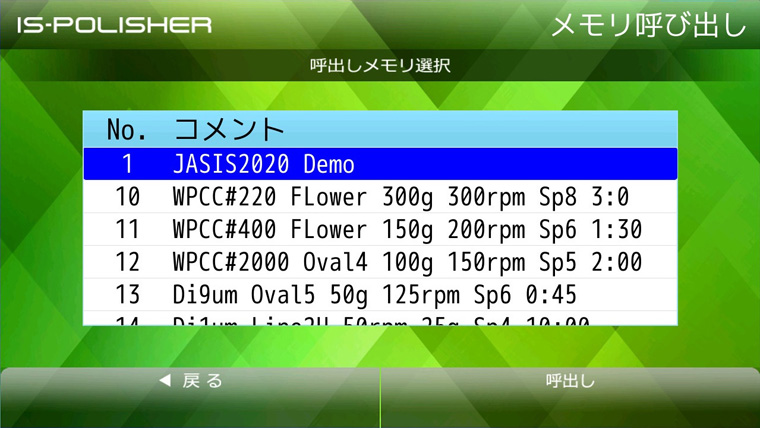

②メモリ機能

メモリ選択だけで自動研磨が可能。

作業負荷・時間を短縮し、本来の業務に専念できる環境づくりをサポートします。

Screenshot

Screenshot

消耗品を大幅カット

研磨盤が小さく、研磨材や硬化樹脂などの消耗品を大幅に削減できるので、サステナブルな研磨を可能にします。

削りすぎを防止

ミクロン単位の削り量調整を手動で行うことは極めて困難。

そこで、特定部位を消失させないよう研磨量を設定する削り量設定機構を搭載。

微小な角度調整

1軸調整ホルダ

縦方向の微細な角度調整ができる機構

左右遅れなく研磨が必要な試料におすすめ。

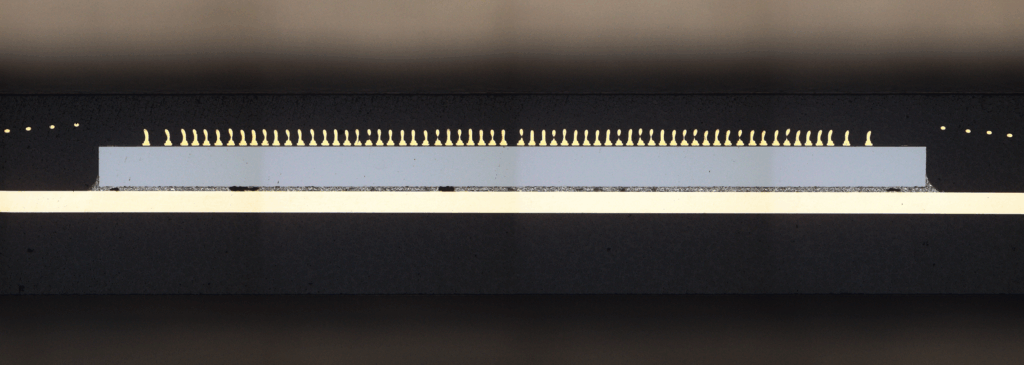

ボンディングの配列出し

ボンディングの配列出し

2軸傾斜アジャスタ

傾斜研磨による拡大観察や面合せを行うことができる機能

積層材の1層1層を広く観察したい場合におすすめ。

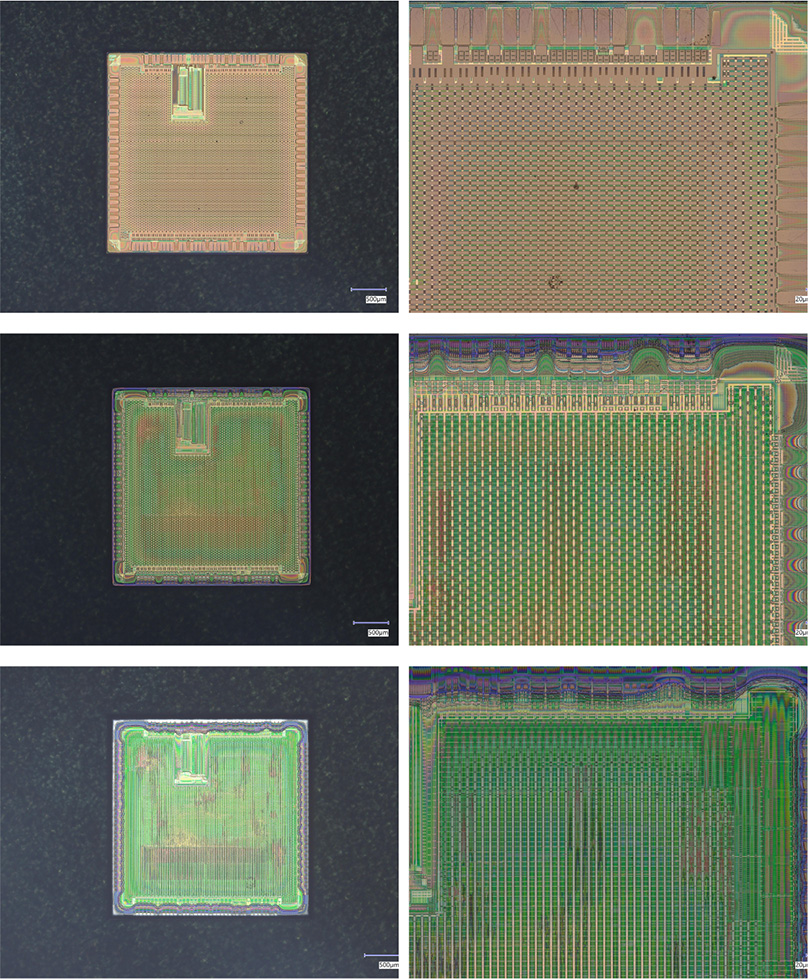

ICチップの平面研磨(ディレイヤリング)

ICチップの平面研磨(ディレイヤリング)

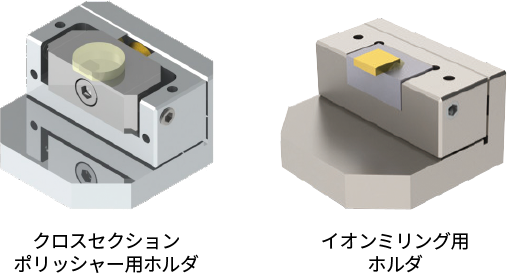

イオンミリング/クロスセクションポリッシャ前の直角出しが簡単

専用ホルダーで直角出しを容易に行えるIS-POLISHER。

CPとIMの試料台をそのまま着脱可能。

直角出しに課題を持つたくさんのお客様から選ばれています。

その場で顕微鏡観察ができる

試料を装置から取り外すことなく観察できるから、

再現性が高く、確認後すぐに作業を再開できる。

コメントを投稿するにはログインしてください。